3 爆破参数设计

3.1 爆破参数

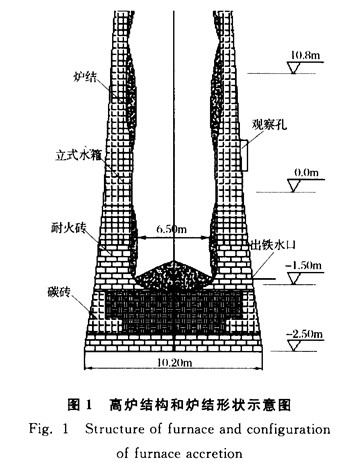

由于该公司高炉设计的独特性,整个高炉的高度约31m,高炉离地面近4m处,沿炉体等距均匀地分布着12个观察孔,也兼作通风孔,如图1所示。在采取一些措施后,可以通过该观察孔将药包送至方案设计的位置。根据现场的勘察及向炼铁公司技术人员咨询,初步估计炉渣的厚度约为600mm,因此结合类似工程的单孔装药经验公式[6]:

Q=C(2B/3-0.1)3

式中:Q为单孔装药量,kg;B为炉渣厚度,m;C为装药系数,一般取2~3。

将该现场估测炉渣厚度代人该式,可计算得到单孔装药量约为60~80g;并根据实际爆破的效果及高炉内部情况,可灵活调整优化该装药量的数值。在确保高炉安全的情况下,严格控制每次爆破的装药量,以取得最佳的爆破效果。

3.2 装药结构

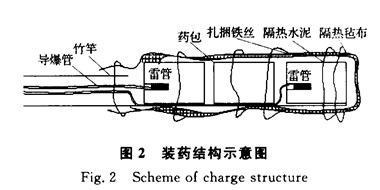

炉内的高温将对药包、雷管等民爆器材带来早爆的危险,因此必须采取隔热措施,对药包、导爆管等器材进行有效保护。经红外测温设备测量,发现高炉里局部的温度高达550℃,按照安全规程的有关规定,必须对药包等器材进行隔热,否则不能进行爆破施工。依据表1所提供的使用不同隔热材料后孔底温度的实测数据,制定了多重防护措施,对药包采用隔热水泥、隔热毡布等包裹,毡布层数确定为2层,特殊的部位可采用更多的层数;导爆管的隔热保护,则采用了长达3m的竹竿,中间导通,外部覆盖隔热毡布;并在送人高炉内前,对药包和竹竿等部位进行淋水降温。由于是在高温环境下施工,即使采取了严密的隔热措施,同样要求现场操作人员具有很强的时间观念,做到安全警戒周密、送药速度快、人员撤离快、起爆速度快等。药包的类型依据现场的情况选用集中药包,具体装药情况如图2所示。

3.3 爆破网路

爆破网路采用非电起爆方式。由于高炉的特殊施工环境,要求装药过程时间短,不允许对多个药包进行组网起爆。依据现场的施工需要,本工程采用同时起爆1~2个药包,用击发针对导爆管起爆,这样既能减少起爆药量,又能满足高温环境下施工速度快的要求。

4 爆破安全设计

4.1 安全隔热措施

具体的装药起爆过程如下:

(1)装药前先向高温凝结物表面泼水和向炮孔内注水,以进行冷却。然后测量孔底温度,如孔温度超过200℃时,禁止向炮孔里装药;温度低于200℃时,可向炮孔里装药,但药包要作隔热处理,确保药包内的温度不得超过80℃。

(2)装药前先做隔热试验,把雷管用石棉布严密包裹后,放入高温炮孔里,如果雷管在5 min内仍未自爆,则认为合格。否则应加厚石棉层,再做试验,直到合格为止。

(3)根据隔热试验结果,制作隔热药包,即用石棉布或石棉绳将药包和导火索包裹或包缠起来,外表再涂一层均匀的黄泥浆或耐火泥浆。

(4)往炮孔底洒一层厚2~3 cm的石棉粉或黄泥浆,然后将药包送到孔底。

(5)爆破员撤离到安全地点的通路,必须畅通无阻。

(6)依据本工程的特点,当将高炉观察孔作为递送药包的通道时,为了增强爆破效果,可用事先备好的沙袋对观察孔进行适当的封堵。

4.2 安全控制措施

高炉炉结爆破清除过程中主要的危害是爆破飞溅物、爆炸冲击波以及早爆等。因此制定了以下的安全措施:

(1)爆破飞溅物控制。采用氧割烧孔爆破时会产生少量飞溅物,其防护措施是在炉壁开口处,无论是进料口或出铁口,挂双层钢丝胶质皮带,就可以把飞散物挡在炉膛内,达到防护目的。

(2)爆破冲击波的控制。对于裸露药包爆破必须对炉身开口部位进行挂双层胶质皮带防护。对于烧孔爆破必须加强堵塞,并在孔口前50cm处挂胶质皮带,以减弱冲击波强度。

(3)早爆的预防。高炉炉结属高温热凝结构,不停炉的情况下炉内温度高达500℃,停炉后短时间内也不能降到药包允许的80℃。因此,施工过程中一定做好孔内降温及药包耐高温处理,并做耐高温试验,预防炸药早爆。同时采用高压水枪对炮孔进行冲水降温,冲水降温时施工人员禁止面对炮孔,防止被高温水蒸气烫伤。降温的同时,使用红外测温仪测量孔内温度,掌握孔内的实际温度,才能有效地预防早爆。

5 爆破效果与体会

由于该工程采用了高温爆破技术和控制爆破技术相结合的综合爆破方案,并进行了相关试验,采取了严格的安全措施,因此在7天的施工过程中,快速清除了高炉内的炉结,对高炉本身和周围的器材设备均没有造成损伤,取得了非常好的爆破效果,整个爆破清除工作得到业主的肯定。此次工程实践总结出以下几点体会:

(1)高温环境下实施爆破,其风险系数比常规爆破施工高,更需要严格遵守有关规程的要求,特别是对民爆器材的隔热防护措施,既要细心周密,又要通过相关的试验,确保万无一失。

(2)爆破清除炉结工作在高炉内部实施,需要对每一次爆破的药量进行优化控制,既要取得最佳的爆破效果,又不能对高炉本身造成任何损伤,并依据实际情况,采取严格的安全防护措施,对重点部位进行特殊的防护。

(3)对爆破的流程需要进行严密组织并强调时效性,同时要求所有施工人员具有很强的时间观念,动作迅速而规范,确保爆破过程安全无事故。

参考文献:

[1]史秀志,宋光明,周志国.诺兰达炉炉结炉衬控制爆破拆除[J].矿业研究与开发,2001,21(3):35—37.

[2]史秀志,李山存,谢本贤.高温炉结快速拆除的爆破工艺及其应用[J].工程爆破,2006,12(1):48—51.

[3]史秀志,杨志强,陈寿如,等.聚能隔热药包爆破高温烟尘结焦实验研究[J].爆破器材,2007,36(4):17—19.

[4]史秀志,谢本贤,鲍侠杰.高温控制爆破工艺及新型隔热材料的试验研究[J].矿业研究与开发,2005,25(1):68—71.

[5]龙维祺.特种爆破技术[M].北京:冶金工业出版社,1999.

[6]刘殿中.工程爆破实用手册[M].北京:冶金工业出版社,1999.

[7]璩世杰,孟海利,高克林,等.高炉残铁爆破法劈裂破坏试验研究[J].工程爆破,2005,11(2):1—5.

摘自《工程爆破》总第65期