地下工程爆破振动监测与分析

Time:2015-09-24 Views:张世雄1, 胡建华1, 阳生权2, 尹家国3, 张兴才3, 谢达武3, 詹建华3, 邹建钢3

(1. 武汉理工大学, 湖北武汉 430070; 2. 长沙矿冶研究院, 湖南长沙 410012;3.武汉钢铁公司大冶铁矿, 湖北黄石 435006)

摘要: 对大冶铁矿尖林山矿体无底柱分段崩落法回采进路采矿爆破振动速度的测试与研究表明, 质点爆破振动速度与单响最大爆破药量和测点到爆心的距离密切相关, 符合《爆破安全规程》。

关键词: 地下工程; 爆破振动; 安全监测; 无底柱分段崩落法

1 工程概况

尖林山矿体赋存于大理岩和闪长岩的接触带上, 矿石主要为磁铁矿, 矿体走向长650m , 以似层状为主,厚度为数米至40m,倾角0~55°,变质闪长岩的单轴抗压强度为16.97~ 93.47MPa, 大理岩为9.0~ 71.0MPa, 铁矿石为132MPa, 矿岩基本稳定, 矿岩接触带裂隙发育, 稳定性较差。采用无底柱分段崩落法开采, 分段高度与进路间距均为 10 m ,扇形中深孔微差爆破, 每次起爆一到二条进路, 每条进路放一排炮, 排距为1.8m , 每排7~9个孔。前期每次爆破单响最大爆破药量为400kg, 如Ⅳ、Ⅴ类矿岩体中不稳固围岩的振动破坏明显, 在-40 m 出现100多m 上盘巷道垮塌。其破坏的过程是: 在-30m上盘回采爆破推进到其上方时, -40m上盘巷道出现局部危岩冒落, 之后长时间处于基本稳定状态。当-40m水平进路的回采爆破向上盘巷道推进时, 巷道顶部矿岩体裂隙迅速扩展而发生垮塌。为减少爆破振动对地下工程的影响, 可考虑实施多段微差爆破, 把单响爆破药量减少到 200~ 100 kg。优化了爆破参数, 并进行了本次爆破振动监测与分析。

2 测试系统与测点布置

2. 1爆破振动测试系统

本次测定爆破质点振动速度采用中国科学院武汉岩土所生产的 FDE-24 型浮点地震仪(24 通道) ,及其配套的测试记录软件, 该软件安装在 PⅢ笔记本电脑上, 配以 SJ-2 型速度传感器, 测试仪器系统如图 1 所示。当爆破振动传递到测点时, SJ 22 型速度传感器把测点的信号采集转换成电信号并传递给FDE-24 型浮点地震仪, 与计算机进行数模转换, 并将结果输入到电脑, 进行分析和存储处理。

图 1 测试仪器系统图

2. 2测点的布置及地质条件

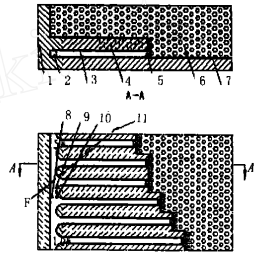

测点布置在-40m水平上盘西部沿脉巷道内,围岩为大理岩,中等稳定。该巷道有一条闭合断裂破碎带, 由于围岩稳定, 巷道没有进行支护。巷道内共布置 3 个断面, 每断面的墙腰部和底部各布置1个测点(如图2) , 每一测点布置竖直、水平和径向速度传感器, 共18个传感器。为了准确测试矿岩体爆破振动, 在巷道的墙腰部和底部各钻一深20cm、孔径38mm的小孔, 用水泥灌注使其连接到墙外部, 形成SJ 2型速度传感器的水泥固结包。爆破在磁铁矿内进行。

图 2 测点布置图

1- 大理岩; 2-40 m 水平上盘巷道;3-进路; 4- 炮孔; 5-崩落矿石; 6-崩落围岩; 7-磁铁矿;

8-1号监测断面; 9-3 号监测断面; 10-2 号监测断面; 11- 断层

3 测试成果与分析

3. 1测试结果与规律的分析

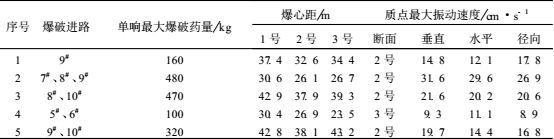

在大冶铁矿尖林山车间进行了多次生产爆破振动测试, 对其中具有代表性的 5 组数据进行分析与处理, 基本情况见表 1。

表 1 爆破振动监测一览表

影响爆破振动速度的因素较多, 从测试的结果看, 地下工程爆破振动有其自身的规律, 其主要的特性为:

(1) 单响爆破药量是控制质点爆破振动速度大小的主要因素。对测量的结果分析可发现,选择合适爆破段别, 可以减少爆破振动的迭加效应。因此,质点爆破振动速度与爆破总药量无关, 控制单响爆破药量就可以控制爆破振动的破坏效应。如表1中的数据所示, 当单响爆破药量达到 480 kg 时, 垂直质点最大振动速度达到31. 6/s,而单段药量在100kg时的垂直向质点最大振动速度为9.3cm/s。

(2) 质点爆破振动速度的大小还与测点到爆源的距离有关。测试结果表明: 在相同的单响爆破药量时, 测点到爆源的距离(爆心距) 越大, 则质点振动速度越小。第 2 次爆破振动测试, 由于 2 号断面测点到爆源的距离最近只有26.1 m , 此次测量的质点垂直振动速度最大达到31.6cm/s, 比第 3 次的值要大近10.0cm/s, 而这 2 次的单响最大爆破药量均大于450kg; 同样, 在第 1 次测试时, 爆源到测点的距离比第 4 次远, 其爆破振动强度也要弱。

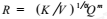

(3) 根据《爆破安全规程》推荐的计算爆破安全距离的公式:

式中: R 为爆破安全距离, m ; Q 为单响最大爆破药量, kg; V 为地震安全速度, cm/s; m 为装药指数, 取 1/3; K 、A为与爆破地形、地质条件有关的系数和衰减指数。对测试中有代表性的 90 组数据进行统计回归分析, 可以得到以下的统计规律:

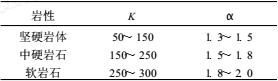

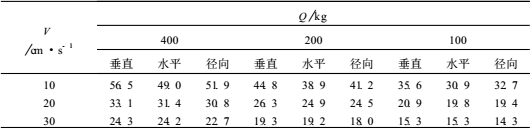

该围岩的 K 、α值符合《爆破安全规程》推荐值( 见表 2) (坚硬到中硬岩体) , 这与实际情况相符合。现取单响最大药量分别为400、200、100kg, 质点安全振速分别为30、20、10cm/s, 计算围岩在该条件下的安全距离如表 3。

表 2 爆区不同岩性的 K 、α值

表 3 计算安全距离(m )

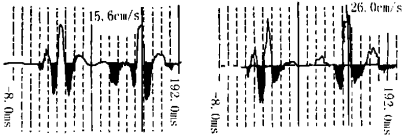

图 3 典型实测波形图

3. 2对地下建筑物的影响

爆破对地下建构筑物的影响主要表现在两个方面: 一是爆破形成的振动惯性力对危岩体的塌落起到了推进的作用, 局部危岩的塌落引起岩体抗力的弱化和地应力场的重新分布,削弱了围岩体的自稳条件; 二是爆破振动的不断作用, 会损伤一定深度范围围岩体及其结构面, 裂隙进一步扩大, 原有力学性能下降, 从而形成大面积的塌落带。

监测结果表明, 单响药量超过 400 kg 时, 质点最大振动速度值超过了安全规定。两次爆破药量超过 400 kg 的爆破, 使测试固结水泥表面出现了部分裂隙。这是因为监测的部位围岩稳定, 无支护, 根据《爆破安全规程》的要求, 其质点振动速度值可以达到30cm/s, 而超过此值的振速将使水泥出现裂隙。测试后对几次爆破进行宏观调查, 围岩体外观未见到明显的破坏迹象。

4 结论

通过对具有代表性的 5 次爆破振动效应测试,90 组数据的整理分析, 笔者对尖林山车间地下采矿生产爆破有以下的认识:

(1) 质点爆破振动的速度大小与爆破单响最大药量和到爆源中心距离密切相关。测试结果证明了尖林山矿体无底柱分段崩落法开采, 在不同稳定性级别的矿岩体内采用相同的400kg的单响最大爆破药量是不合理的。在生产进度不变的情况下, 建议在Ⅳ、Ⅴ类矿岩体中采用4~8段微差爆破, 把单响最大爆破药量降到200~100kg;在基本稳定的Ⅱ、Ⅲ类矿岩体中, 单响最大爆破药量可以达到 300~200 kg; 极稳定的Ⅰ类矿岩体中单响最大爆破药量可以达到 400 kg。

(2) 从给出的两个典型爆破振动波形图, 可清楚地发现爆破所采用的两段微差爆破间隔100ms是合理的, 两次爆破的波峰未出现迭加。因此采用多段微差爆破时, 如果分段微差爆破时间间隔选择合理,可避免爆破振动的迭加。

(3) 统计分析表明测试地段围岩为坚硬岩体到中硬岩体, 其K 、α值的范围分别为130~200和1. 30 ~1.60。对于要求不同安全质点振动速度和安全距离的岩体, 进行爆破单响装药量设计时可以参考表 3。本测试结果与爆破安全规程推荐的公式和系数基本相符, 该矿对于其它稳定型类别岩体的爆破参数设计, 可按该规程进行。

(4) 在矿山生产中, 采取多段微差爆破, 减少单段最大爆破药量, 控制质点的振动速度, 增大安全距离, 可以极大地改善安全生产条件。

参考文献

[ 1 ] 张世雄. 预测爆破波震动强度的经验公式及其在采矿中的应用[J]. 爆破, 2000, 17 (3) : 13- 17

[ 2 ]舒大强. 岩石高边坡爆破振动效应观测与分析[A ]. 中国水利电力第五届工程爆破学术会议论文集[C]. 爆破, 2000, 17: 245-248

[ 3 ]胡修文. 硐室爆破振动的安全监测与分析[J ]. 爆破,1998, 15 (1) : 89-92